Weitere Infos zur Herstellung von Schweißdraht für das Schweißen von Kunststoffen:

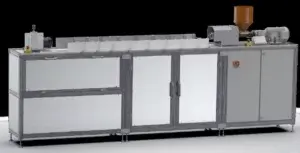

Ein Drahtextruder ist eine spezialisierte Maschine, die in der Kunststoffverarbeitung zur Herstellung von Schweißdraht verwendet wird. Insbesondere bei der Produktion von Kunststoff-Schweißdraht mit Durchmessern von 3, 4 oder 5 mm spielt der Drahtextruder eine zentrale Rolle.

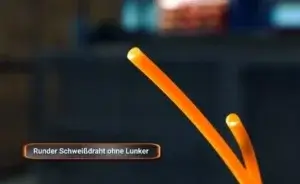

Das Verfahren basiert auf dem Extrusionsprozess, bei dem thermoplastische Materialien in einem beheizten Extruder geschmolzen und anschließend durch eine präzise konstruierte Düse gedrückt werden, um einen Draht mit gleichbleibender Form und exaktem Durchmesser zu erzeugen.

Funktionsweise und Technologie

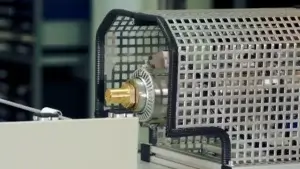

Im Inneren des Drahtextruders wird das Ausgangsmaterial, meist in Form von Granulat oder Pulver, zunächst vorgewärmt und durch mechanische Scherung homogenisiert. Durch den Einsatz eines rotierenden Schneckenantriebs wird das Material weiter erhitzt, verflüssigt und in den Extrusionsbereich befördert. Hier kommt die speziell angefertigte Düse zum Einsatz, die den Schweißdraht in der gewünschten Größe formt.

Die dabei entstehende Konstanz in Form und Durchmesser ist entscheidend für die nachfolgenden Anwendungen in der Kunststoffschweißtechnik.

Prozessparameter und Qualitätssicherung

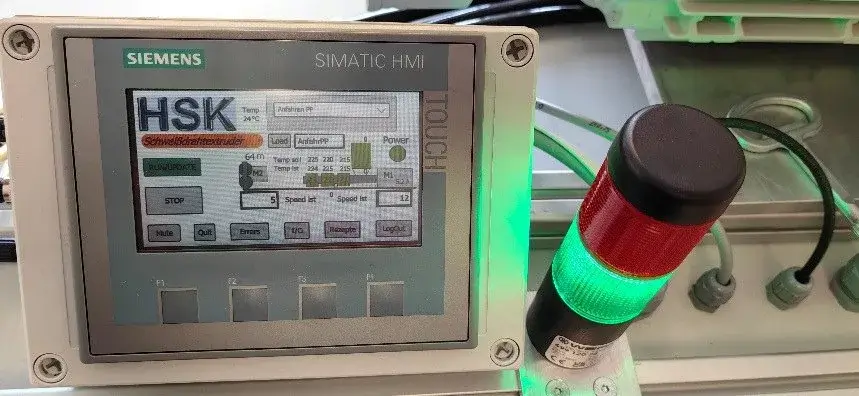

Ein wesentlicher Aspekt der Drahtextrusion ist die exakte Kontrolle von Temperatur, Druck und Fördergeschwindigkeit. Diese Parameter müssen optimal aufeinander abgestimmt werden, um eine gleichmäßige Materialverteilung und eine konstante Drahtqualität zu gewährleisten. Moderne Drahtextruder verfügen über fortschrittliche Steuerungssysteme, die eine kontinuierliche Überwachung und Anpassung der Prozessbedingungen ermöglichen.

Dies reduziert Ausschuss und sorgt für hohe Produktqualität, was insbesondere bei Schweißdraht, der in kritischen Verbindungsprozessen eingesetzt wird, von großer Bedeutung ist.

Anwendungsbereiche und Vorteile

Kunststoff-Schweißdraht, hergestellt mit Drahtextrudern, findet in zahlreichen Industriezweigen Anwendung, beispielsweise im Fahrzeugbau, in der Verpackungsindustrie oder im Bauwesen.

Die präzise Fertigung und die Möglichkeit, verschiedene Durchmesser wie 3, 4 oder 5 mm zu produzieren, erlauben eine flexible Integration in unterschiedliche Schweißverfahren.

Zu den Vorteilen zählen:

- Hohe Präzision: Gleichbleibende Drahtdimensionen gewährleisten stabile Schweißnähte.

- Effizienz: Durch kontinuierliche Produktion und automatisierte Steuerungssysteme wird ein hoher Durchsatz realisiert.

- Materialvielfalt: Unterschiedliche thermoplastische Materialien können verarbeitet werden, was vielfältige Anwendungen ermöglicht.

- Energieeffizienz: Optimierte Prozessparameter minimieren den Energieverbrauch und reduzieren Produktionskosten.

Aussicht und Fazit

Insgesamt stellt der Drahtextruder eine essenzielle Technologie in der Fertigung von Kunststoff-Schweißdraht beim Kunden Vor-Ort dar, die sowohl durch ihre Flexibilität als auch durch ihre hohe Produktionsqualität überzeugt.

Die Fähigkeit, spezifische Drahtdurchmesser exakt zu realisieren, macht sie zu einem sinnvollen Werkzeug in modernen industriellen Fertigungsprozessen.